「X線検査装置」と聞くと病院のレントゲンを思い浮かべる人が多いと思いますが、実は医療分野以外にも製造業をはじめ多くの産業で広く活用されています。

ものを壊さずに内部の様子を確認できるため、特に近年では高価な半導体部品やウエハ製造といった精密機器分野でも有用性が注目されています。

本記事では、そんなX線検査装置の仕組みや活用事例、メリット・デメリットまで、初めての方にも分かりやすく解説します。

X線検査装置とは

非破壊検査の代表的な手法

X線検査装置とは、対象物を壊すことなく内部構造や異物の有無を確認できる装置です。

非破壊検査(NDT:Non-Destructive Testing)の一種として位置づけられ、製品の品質を損なわずにチェックできる点が特徴です。

外から見えない欠陥や異物を視覚的に捉えることができ、検査結果をリアルタイムに表示することもできるため製造ラインなどの迅速な判別や選別が必要な用途にも適しています。

現代のニーズ

X線検査装置は、食品・医療・電子機器・自動車部品など、さまざまな業界で活用されています。

近年では、半導体やウエハといった高精度・高コストな製品分野でも、非破壊検査ができるX線検査装置のニーズが高まっています。

これらの製品は破壊検査が困難であり、微小な欠陥でも性能に大きく影響するため、壊さずに検査できるX線検査装置が役立つのです。

X線検査装置の原理

X線の透過性を活用

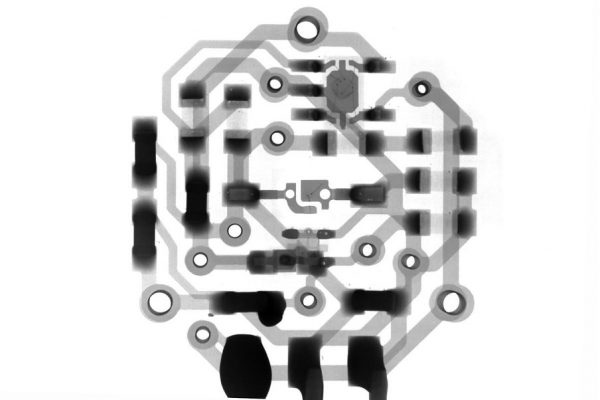

X線検査装置は、X線の高透過性および差別吸収原理を利用して対象物の内部構造を可視化します。

X線は物質を通過する性質があり、物体の密度や厚みに応じて透過する量が変化します。

この透過量の差を検出器で捉え、画像として出力することで内部の状態を明らかにする仕組みです。

たとえば、密度の高い金属異物はX線をほとんど透過させないため、画像上では白く映ります。

一方で、密度の低い素材はX線を通しやすく、黒く表示されます。この濃淡を利用することで、異物の混入や内部欠陥を正確に判別できます。

非破壊検査が可能な理由

X線検査装置が非破壊検査として機能する最大の理由は、検査対象に物理的な接触や加工を必要としない点にあります。

X線が透過した画像を取得するだけで内部の状態を確認できるため、製品を切断したり、器具を接触させる必要がありません。

半導体や電子部品のように、精密かつ高価な製品では、検査のたびに製品を破壊したり一つ一つ器具を使用して検査するのは多くのコストがかかります。

X線による非破壊検査であれば品質を維持しながらも内部欠陥を検出できるため、歩留まりの改善やコスト削減にもつながります。

装置には適切なシールドや安全設計が施されており、操作手順を守れば人体への影響も抑えられるため安心して使用できます。

X線検査装置の種類

2Dと3D(CT)検査の違い

X線検査装置は、大きく「2D検査」と「3D検査(CT)」の2種類に分けられます。

2D検査は、対象物を一方向からX線で透過し、平面的な画像を取得する方式です。

食品や電子部品の生産ラインなどでよく使われており、スピーディーに異物や欠陥を見つけることができます。

コスト面でも比較的導入しやすいのが特徴です。

3D検査(CT)は、対象物をさまざまな角度からX線で撮影し、そのデータをもとに断層画像を生成する方式です。

内部構造を立体的に把握できるため、複雑な形状や微細な欠陥の検出に優れています。

病院のCT装置などが代表的で、電子部品や半導体のパッケージ内部、精密部品などの詳細検査にも適しています。

装置の構成とバリエーション

X線検査装置には、用途や設置環境に応じたさまざまなタイプがあります。

「ライン型」はコンベアなどライン上を流れる製品を自動で検査するタイプです。

食品工場や電子部品の量産工程で多く使用されており、高速かつ自動化された検査が可能です。

「卓上型」は省スペースで使えるため、研究開発や少量多品種の製品検査に適しています。

「マイクロフォーカス型」では、より高解像度な画像が得られるため、微細な欠陥の検出に向いています。

装置の選定にあたっては、検査対象のサイズや材質、必要な検出精度などの考慮が必要です。

X線検査装置のメリット・デメリット

メリット

・非破壊検査が可能

X線検査装置の最大のメリットは、非破壊で内部の状態を可視化できる点です。

半導体などの高価な材料なども壊さずに検査できるため歩留まりへの影響を最小限にでき、製品ロス削減や工程の最適化につながります。

・品質保証の精度上昇

X線は肉眼や他の検査方法では見つけにくい欠陥や異物を高精度で検出できるため、品質保証の精度を高める手段として有効です。

検査の自動化で省人化にも貢献し、人的リソースをより重要なタスクに集中することができます。

デメリット

・導入コストが高い

X線検査装置自体が高額な傾向にあり、導入コストが大きな負担となる場合があります。

また、高精度な検査には装置の調整や画像解析に関する知識が求められるため、運用には専門的なスキルや教育も必要です。

・使用環境の整備

X線は放射線の一種であるため、使用に際しては安全管理体制の整備が欠かせません。

施設によっては法令や規制に基づいた防護措置や管理体制の構築が必要になります。

活用事例

食品業界での異物混入検査

食品業界では、製品の中に混入する可能性のある金属片、骨、ガラス片などの異物を検出する目的でX線検査装置が広く使われています。

X線は包装の有無に関わらず透過できるため、密閉された状態でも高精度に異物を検出可能です。

製造業での部品検査

電子部品や機械部品の製造現場では、はんだ接合部の不良、内部クラック、気泡、異物混入などを検出するためにX線検査装置が導入されています。

例えばBGA(ボールグリッドアレイ)など形状的に外部から観察できない構造では、X線による透過検査が活用されています。

半導体ウエハの内部検査

半導体やウエハは、微細な構造と高い製造コストにより完成品を破壊して検査する方法は現実的ではありません。

X線検査装置を使えば、ウエハ内部のクラック、空隙(ボイド)などを非破壊で検出できるため、品質を保ちながら不良解析ができます。

半導体ウエハ、X線検査装置のお問い合わせは金沢機工まで

X線検査装置は、製品の内部状態を非破壊で可視化できます。

特に半導体ウエハのように精密かつ高価な製品においては、品質を保ちながら欠陥を検出できる手段として有用です。

金沢機工では、半導体ウエハの取り扱いや加工に関するご相談を承っています。

高精度な製品管理が求められる現場において、最適なご提案が可能です。

装置の選定や評価のご相談など、まずはお気軽にお問い合わせください。

参考:https://www.kanazawakiko.shop/sicwafer